车联网、转型服务、新能源……,对于当下的汽车产业来讲,这些转型尺度已经足够大的关键词,已然不是全部。堪称中国汽车市场“鲶鱼效应”的特斯拉又出了新题。

近日,在由ENI经济和信息化网与恩柏科软件(上海)有限公司(Epicor)联合主办的“新时代汽车行业数字化趋势及策略”CIO直播间演讲中,恩柏科高级解决方案经理王玮开场就提到了特拉斯最近实践的一项足以引起“行业地震”的颠覆性创新项目:汽车整车铸造技术。这背后无疑是强大的研发及智能制造技术的力量支撑。

因此,对于中国汽车产业来讲,而对日趋激烈的竞争,在工业互联网应用带来新创新契机的当下,智能转型加速已是大势所趋。为数不少的中国汽车及零部件企业也在智能制造实践方面,为产业乃至中国整体制造业的数字化建设发挥了标杆示范的作用。继王玮演讲之后,大连亚明汽车部件有限公司CIO肖庆阳在直播间演讲中,分享了亚明智能工厂建设及数字化建设的成果。

王玮

恩柏科高级解决方案经理

在介绍特拉斯颠覆性创新举措之后,王玮以数字化为汽配行业带来的生产和经营方面的诸多挑战起始,提出“以精益思想为公司运营的核心理念和指导思想”的建议,并分享了全面整合了精益生产管理理念的恩柏科软件,帮助企业创造真正价值的几大抓手:

抓手一:设计生产一体化,通过APQP项目管理,增加企业的样件开发成功率。

APQP是汽车行业质量管理的核心工具,恩柏科可实现APQP项目管理和其他业务模块紧密集成、Epicor CAD连接器支持和各种图纸无缝集成,可以将图纸直接转为生产数据。

抓手二:内外部供应链紧密协同,提高效率。恩柏科可提供与整车厂的EDI数据接口、供应商门户协同等完整的、端到端的整体解决方案。

抓手三:打造智能工厂。通过恩柏科APS 高级生产排程,打造企业的“智脑”,恩柏科核心模块高级生产排程的指导思想是基于精益中的约束理论,通过与多种先进技术融合,提高仓库的准确率和工作效率,帮助汽车及零部件产业实现更智能化的仓库管理。

恩柏科端到端解决方案可实现智能工厂的效益

来源:王玮演讲PPT

《新时代汽车及零部件企业的智能转型之道》

同时,Epicor自主知识产权的物联网设备—Epicor的智能数据采集终端,可以帮助企业在无需购买任何新设备的前提下快速实现智能制造。包括用于生产实时监控的电子看板、材料采购电子看板、车间监控看板等,打造企业智能管理驾驶仓。Epicor IoT 解决方案还和 Microsoft Azure IoT Hub 进行了深度的整合,可实现设备故障预测、供应链协同等多种效益。

肖庆阳

大连亚明汽车部件有限公司CIO

大连亚明汽车部件股份有限公司是一家以压铸件生产、压铸模具设计与制造的制企业,是中国汽车压铸行业前20强企业、国家工业互联网试点示范企业。通过二十多年的数字化建设,企业已初步形成国内领先的数字化、网络化、智能化的生产管理新模式,为压铸件行业树立了先进智能制造模式的标杆。

2020年大连亚明新能源汽车零部件智能制造标杆工厂启用。新工厂实现了环保、智能、5G+工业互联网等功能,达到了在产品技术等级上具备与世界一流压铸企业的竞争能力。

那么这样的成果是如何炼成的?对此,肖庆阳提到制造业数字化转型不是一道选择题,而是一道生存题。与所有汽车零部件企业一样,大连亚明也一度面临着主机厂关于“准时交付”、“产品零缺陷”,以及每年产品价格下行的压力。与此同时原有传统工厂决策缺少数据支撑等现状,使得提质降本增效的数字化转型需求迫在眉睫。

1996年,大连亚明成立信息中心,实现了三维设计和信息化管理。历经ERP系统上线、压铸全自动生产、MES系统上线等信息化建设项目。2017年公司开始承接国家智能制造专项,公司出台智能制造总体方案架构。其中包括:建设汽车压铸件及模具生产智能化、数字化工厂,形成涵盖智能化设计、智能化装备、智能化制造、智能化经营的智能制造系统框架等。意在以智能制造新模式重塑企业核心竞争力。

随后,大连亚明进行了数字化/柔性化装备&生产线、数字化制造关键技术自主研发、数字化生产管控平台建设、基于5G、AI的工业视觉检测等数字化建设项目。实现了生产效率提升超过40%、单位产值能耗降低16.5%,运营成本降低22.03%、产品不良率降低58.2%、产品研发周期缩短33.33%的数字化成果。

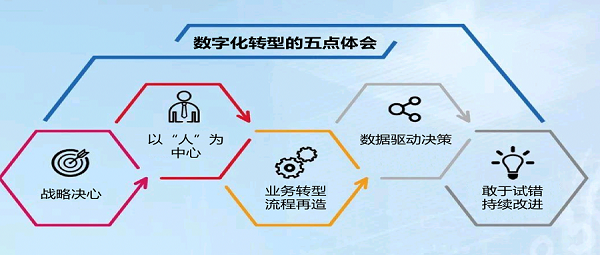

在演讲的最后,肖庆阳总结了数字化转型的五点体会,即要有战略决心,要以人为中心,实现业务转型、流程再造、实现数据驱动决策。在整个数字化推进的过程中要敢于试错、持续改进。

来源:肖庆阳演讲PPT:《企业数字化转型实践分享》

最后,结合参会管理人提出的关于国外智造现状及场景、柔性制造等问题,王玮和肖庆阳与大家进行了深入的交流与沟通。

主数据的未来:动态、人工智能驱动、...

主数据的未来:动态、人工智能驱动、...