从研发到生产、营销、财务、服务等整个链接的数字化建设,形成了大连冶金轴承端到端的数字化生产运营体系。无论是本地部署还是云模式,是业务系统还是IoT平台,在建设的过程中遵循了两个原则,一是数据方面要保证贯通;二是功能上要注意边界。

◆PLM轴承一体化研发平台

PLM轴承一体化研发平台是大连冶金轴承的数字化设计的载体,平台集成了PDMC、PP等功能,实现了轴承参数化设计的固化、内外部协同,形成了完整的设计生态系统及管理闭环。

通过PLM轴承一体化研发平台,销售人员将客户的需求参数导入系统,设计研发人员快速响应、发起向导式设计、输入轴承的初始参数、驱动轴承设计模型和专业的计算分析方法,调取公司设计手册的基础数据,通过逻辑计算自动输出产品的设计图、比例图、工艺文件等技术数据,并把技术数据写入到数据库中。轴承产品的设计人员通过这种向导式的设计,按照系统自定义的轴承设计步骤指引技术人员完成产品设计。

在设计过程中所有的计算都是系统代替完成,设计人员不需要进行任何复杂的计算。机械系毕业生,通过一周左右的培训,就可以使用系统进行工作。

同时,CRM售后服务系统也可以反馈轴承产品的失效模式,为轴承产品的设计改造和工艺改造提供失效模式的数据支撑。此外,工艺数据的数字化,为公司的数字化工厂和MES系统提供了生产BOM和质量BOM数据,有助于对生产过程中的可视化管理和生产工艺的多元化设计。

制造业要实现出海高质量发展,必须要从后市场走向前市场。随着海外客户的个性化需求越来越多,企业在设计环节就需要与客户进行深度协同。近三年来,由于疫情的影响,加大了协同的难度,协同设计的工作量也呈指数级增长。但随着大连冶金轴承PLM系统的深入应用,在人员不变的情况下,完全可以满足与国内外客户的协同设计。

借助PLM轴承一体化研发平台实现的高起点,大连冶金轴承的轴承成品的精度等级已全部达到P5级以上,PLM系统还积累了滚动体疲劳、保持架的碎裂等失效模式的典型案例,为设计工艺持续改进提供了数据支撑。

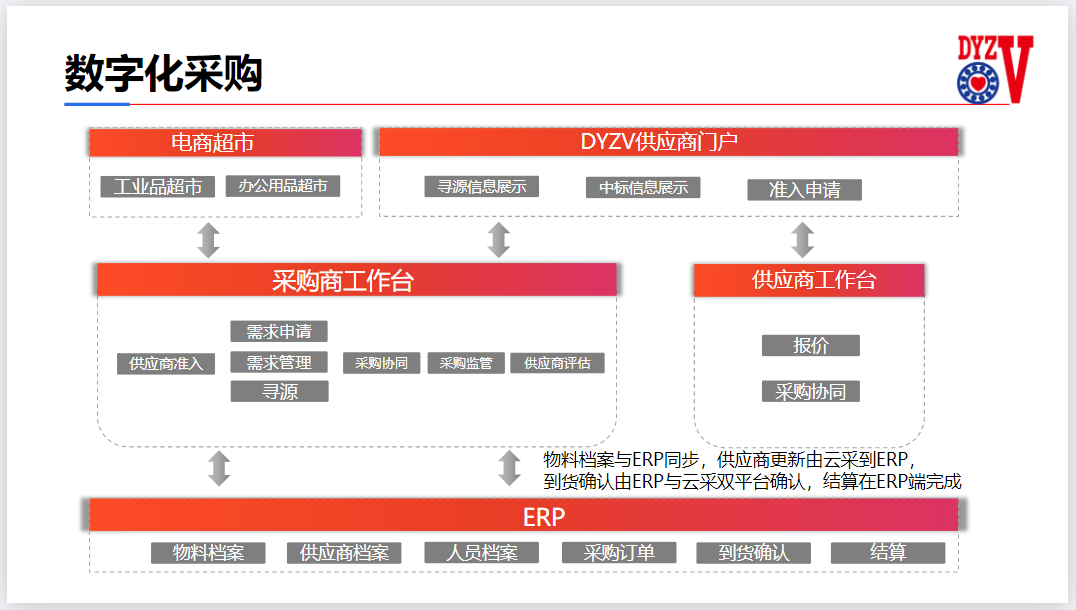

◆数字化采购

2019年,大连冶金轴承采用SaaS模式部署了公司的采购系统,虽然现在流行叫供应链,但牛祎国坚持使用“数字化采购”,主要是基于其明确的功能边界。“大连冶金轴承的库存系统在ERP中,与成本息息相关,而ERP又是标准的成本体系。因此我们明确了采购系统的边界,就是采购过程的数字化。”

大连冶金轴承股份有限公司数字化经验分享

数字化采购系统应用后,实现了基础数据的标准化,采购类的物资超过三万种物料编码进行了线上巡员,五千多种商品进行了目录化采购。通过与供应商的线上协同,实现了供应商实时画像分析。实现了系统接口的对接,这也是项目实施的一个难点。

◆数字化服务

大连冶金轴承的CRM系统同样也是SaaS应用模式,实现了售前、售中、售后整个客户服务过程的管理。结合国家的工业标识解析二级节点作为产品质量追溯的手段,大连冶金轴承以客户为核心,打造了与客户互信互联的质量追溯数字化管理平台,可以有效地从设计端规避轴承的失效风险。

CRM的应用与ERP同样也存在功能交叉。大连冶金轴承的CRM系统同样将边界界定为过程管理,结果还是回到ERP系统中。ERP留存已成交的客户,但对于未成交或者是潜在的客户一直是没有管控的,而CRM系统就很好地解决了这个问题,与ERP形成互补。

◆数字化生产

在生产数字化转型的过程中,大连冶金轴承挑选出数控化、自动化程度较高的车间分步实施MES系统,通过物联网传感器的采集、二维码和系统分析等解决业务数据滞后问题,实现产品质量追溯、设备管理、绩效管理、在线数据采集等功能,向精益生产管理模式推进的同时,促进了大连冶金轴承数字化工厂的建设。数字化的车学加工、数字化的模加工,以及保持架的智能冲压和专用的检测装备的配套等数智化成果,为工厂的工艺精度、优化控制提供了有效的数据支撑。

大连冶金轴承股份有限公司数字化经验分享

如今,大连冶金轴承P5级产品已经实现了批量交付、内外套互换。高端产品实现了一物一码、防伪溯源。同时,近几年内循环的导向,使得工厂在原有产能的基础上,产值逐年提升达两位数。牛祎国总结道:“除了大连冶金轴承工人的努力以外,数字化的信息系统调度也是功不可没的。”

◆IOT平台

2018年,大连冶金轴承通过构建IoT平台,解决了设备管理和工艺管理的问题,设备部的人员组织优化。牛祎国形象地介绍道,IoT就像给设备装了一个电话,可以随时了解设备状态。另外。还将传统的使用U盘更新设备机器、工艺程序的方式,改为在线的FTP上传下载,一个人就可以解决一个工厂所有的设备程序问题,极大程度地提升了管理效率和质量、降低了成本。

大连冶金轴承股份有限公司数字化经验分享

丰富的数智化建设成果、完整的数字化体系,为大连冶金轴承“打造世界级数字化制造企业”奠定了良好的基础。下一步,大连冶金轴承的数智化建设重点有四个方面:将自动化设备升级为装备多种传感器的智能化“设备领袖”,开发面向智能制造的新一代人机交互界面;建立连接企业所有设备、部门的安全可靠的综合数字化管理平台;利用现代化的5G传感器,建立监控全球回转设备的中央状态监控中心,利用实时数据向中端客户提供实时的故障诊断服务;建立完全数字化的产品设计防真测试平台。最终建立具有自主学习能力的、面向所有制造企业的智能化服务平台。

主数据的未来:动态、人工智能驱动、...

主数据的未来:动态、人工智能驱动、...